欢迎您访问山西中重重工集团有限公司网站

全国咨询热线:

13293500000

新闻资讯

新闻资讯 公司新闻

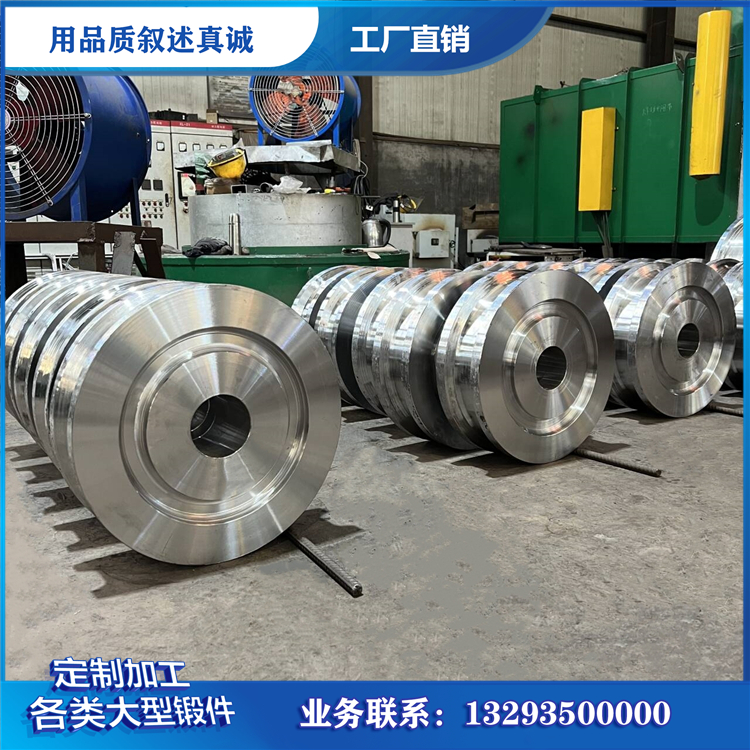

公司新闻随着工业 4.0 的深入推进,各类重型设备向 “大型化、智能化、高效化” 方向发展,市场对车轮锻件的性能要求也日益严苛。从传统铸钢车轮到现代精密锻造车轮的升级,不仅是生产工艺的革新,更是工业安全理念的跨越。传统铸钢车轮因内部组织疏松,易出现气孔、砂眼等缺陷,在高负荷运转中常因疲劳断裂引发安全事故;而现代精密锻造车轮通过锻造工艺的优化,金属致密度、抗拉强度和抗疲劳性能均大幅提升,为大型机械设备的安全运行提供了更可靠的保障。

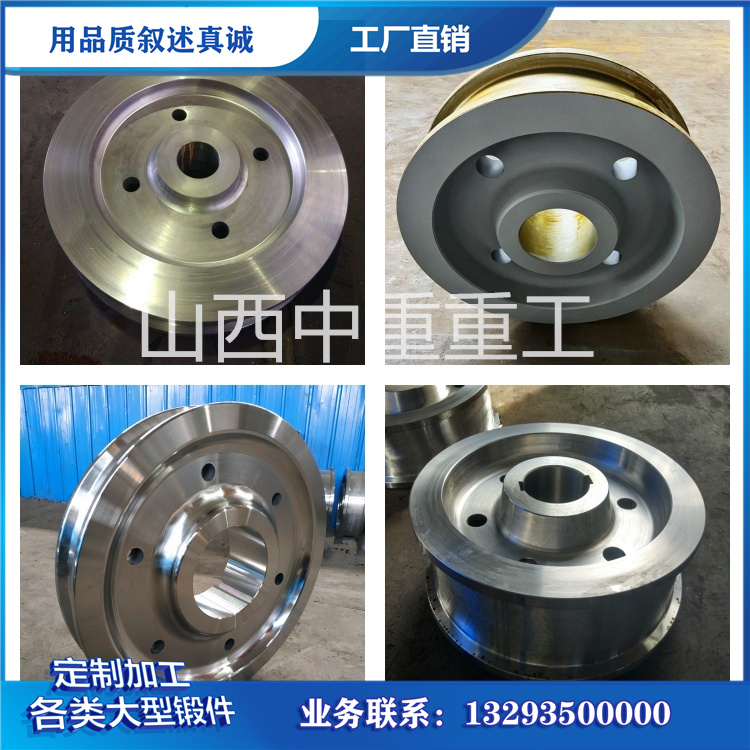

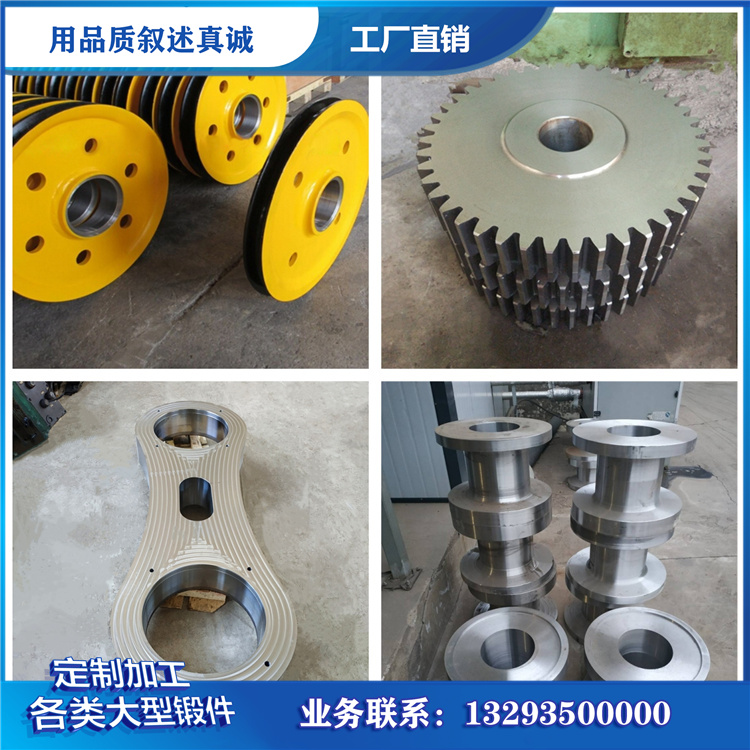

在行业转型的浪潮中,山西永鑫生重工股份有限公司凭借强大的研发实力,在车轮锻件的多元化、定制化生产领域占据***地位。公司组建了专业的研发团队,针对不同行业的使用需求,开发出涵盖平轮、高孔车轮、无轮沿车轮等多种规格的产品,可满足驱动车轮、行车轮、轨道轮、汽轮机轮等各类功能需求。在材质选择上,除了 60 钢、65Mn 等常用的优质结构钢外,还引入特殊合金材质,这些材质具备更高的强度与耐腐蚀性,可满足出口设备对材料性能的严苛要求。同时,公司实现了从锻造、机加工到热处理的全流程一体化服务,客户只需提供需求参数,即可获得 “一站式” 的产品解决方案,大幅缩短了客户的采购周期。

技术创新是企业发展的核心动力,山西永鑫生重工股份有限公司始终将研发投入放在战略首位,持续推进技术革新与设备升级。在热处理工艺方面,公司摒弃了传统的 “调质 + 二次淬火” 工艺,创新采用 “直接调质” 工艺,通过***控制加热温度与冷却速度,在保证踏面淬硬层深度的同时,减少了车轮锻件的一道加热工序,不仅缩短了生产周期,还降低了能耗与生产成本。在成型工艺上,引入精密模具成型技术,采用多工位模锻设备,实现车轮锻件的 “近净成型”,降低产品表面粗糙度,减少后续机加工余量,既提高了生产效率,又降低了材料浪费。此外,公司还引入***加工设备,对车轮的关键部位进行精密加工,确保尺寸精度与形位公差符合高端设备的装配要求。

如今,山西永鑫生重工股份有限公司的车轮锻件已广泛应用于多个关键领域:在矿山行业,为重型矿车提供承载车轮,可承受高强度运转;在风力发电领域,为大型风电机组的偏航系统与变桨系统提供精密车轮,确保风机在强风环境下稳定运行;在重型起重领域,为大型桥式起重机提供行车轮,满足重物吊装时的***定位需求。凭借过硬的产品质量与贴心的售后服务,公司赢得了国内外客户的一致认可,与多家知名企业建立了长期合作关系。

在锻造行业的激烈竞争中,山西永鑫生重工股份有限公司始终秉持 “诚实做人、认真做事、服务客户” 的核心价值观,以技术创新为引擎,不断推动产品升级与工艺优化。未来,公司计划进一步加大研发投入,开发适用于新能源领域的轻量化、高强度车轮锻件,探索新型生产工艺,为车轮锻件行业的高质量发展注入更多动力,同时也向世界展现中国锻造企业的匠心与实力。